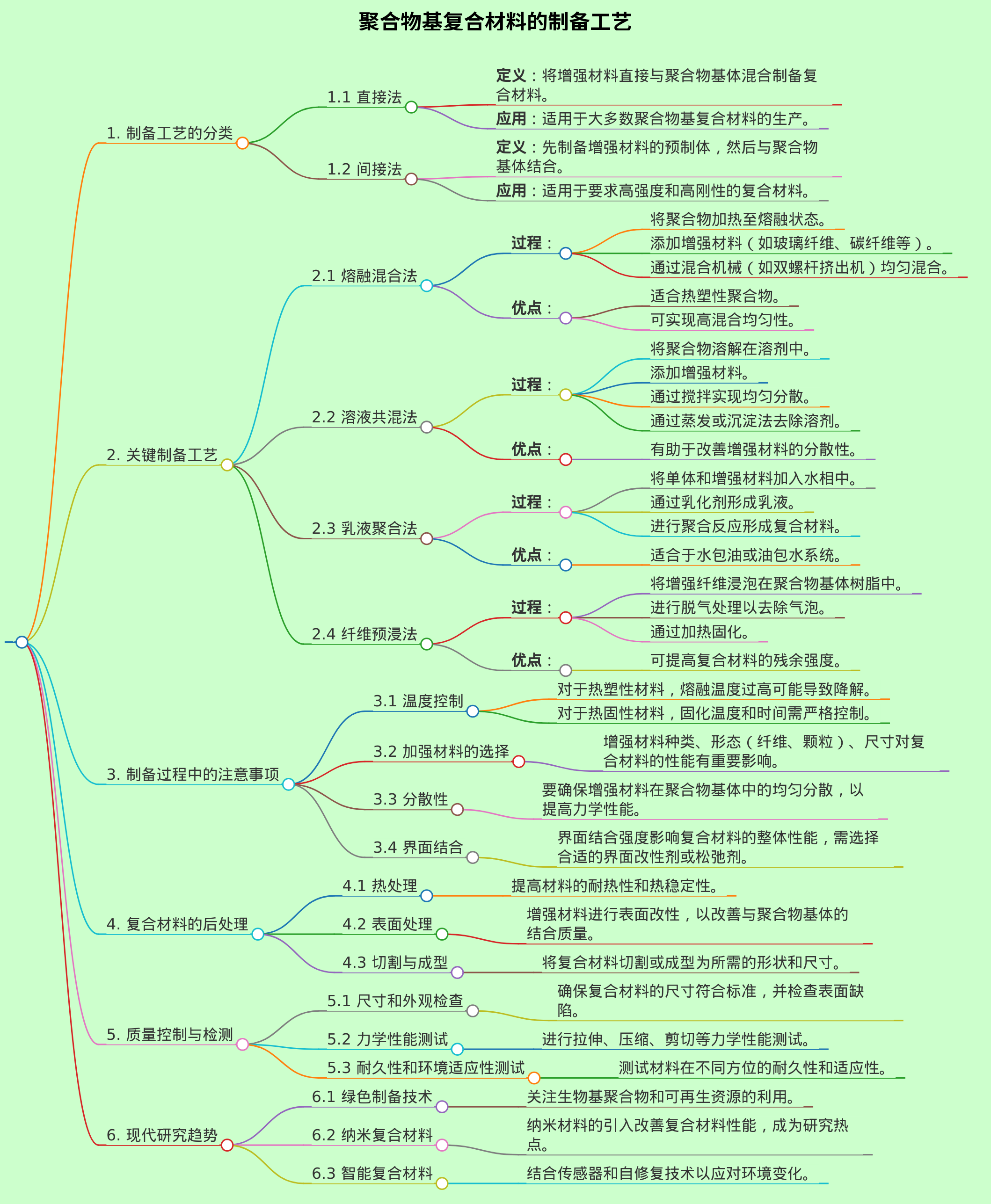

# 聚合物基复合材料的制备工艺

- 聚合物基复合材料是由聚合物基体和增强材料(如纤维、颗粒等)构成的一类材料,广泛应用于航空、汽车、建筑等领域。制备工艺是影响复合材料性能的关键因素。以下是聚合物基复合材料的制备工艺的详细拆解。

## 1. 制备工艺的分类

### 1.1 直接法

- **定义**:将增强材料直接与聚合物基体混合制备复合材料。

- **应用**:适用于大多数聚合物基复合材料的生产。

### 1.2 间接法

- **定义**:先制备增强材料的预制体,然后与聚合物基体结合。

- **应用**:适用于要求高强度和高刚性的复合材料。

## 2. 关键制备工艺

### 2.1 熔融混合法

- **过程**:

- 将聚合物加热至熔融状态。

- 添加增强材料(如玻璃纤维、碳纤维等)。

- 通过混合机械(如双螺杆挤出机)均匀混合。

- **优点**:

- 适合热塑性聚合物。

- 可实现高混合均匀性。

### 2.2 溶液共混法

- **过程**:

- 将聚合物溶解在溶剂中。

- 添加增强材料。

- 通过搅拌实现均匀分散。

- 通过蒸发或沉淀法去除溶剂。

- **优点**:

- 有助于改善增强材料的分散性。

### 2.3 乳液聚合法

- **过程**:

- 将单体和增强材料加入水相中。

- 通过乳化剂形成乳液。

- 进行聚合反应形成复合材料。

- **优点**:

- 适合于水包油或油包水系统。

### 2.4 纤维预浸法

- **过程**:

- 将增强纤维浸泡在聚合物基体树脂中。

- 进行脱气处理以去除气泡。

- 通过加热固化。

- **优点**:

- 可提高复合材料的残余强度。

## 3. 制备过程中的注意事项

### 3.1 温度控制

- 对于热塑性材料,熔融温度过高可能导致降解。

- 对于热固性材料,固化温度和时间需严格控制。

### 3.2 加强材料的选择

- 增强材料种类、形态(纤维、颗粒)、尺寸对复合材料的性能有重要影响。

### 3.3 分散性

- 要确保增强材料在聚合物基体中的均匀分散,以提高力学性能。

### 3.4 界面结合

- 界面结合强度影响复合材料的整体性能,需选择合适的界面改性剂或松弛剂。

## 4. 复合材料的后处理

### 4.1 热处理

- 提高材料的耐热性和热稳定性。

### 4.2 表面处理

- 增强材料进行表面改性,以改善与聚合物基体的结合质量。

### 4.3 切割与成型

- 将复合材料切割或成型为所需的形状和尺寸。

## 5. 质量控制与检测

### 5.1 尺寸和外观检查

- 确保复合材料的尺寸符合标准,并检查表面缺陷。

### 5.2 力学性能测试

- 进行拉伸、压缩、剪切等力学性能测试。

### 5.3 耐久性和环境适应性测试

- 测试材料在不同方位的耐久性和适应性。

## 6. 现代研究趋势

### 6.1 绿色制备技术

- 关注生物基聚合物和可再生资源的利用。

### 6.2 纳米复合材料

- 纳米材料的引入改善复合材料性能,成为研究热点。

### 6.3 智能复合材料

- 结合传感器和自修复技术以应对环境变化。

通过以上拆解,聚合物基复合材料的制备工艺的关键内容和相关细节得以清晰展现,便于理解和记忆。

复制内容

下载markdown文件

在线编辑